国内生産業務フロー

設計から機械加工まで

鋳造解析による方案作成や、溶かしたアルミの温度管理などの精密鋳造、

徹底した品質管理、生産前の試鋳による検証を徹底しています。

1.設計/モデル作成

1990年と比較的早い段階で三次元CADを取り入れたため、

紙図面からデータを作成することも多く、作りかけのデータや設計検討段階からでも対応が可能です。

これまでの経験を元に、型の成立性やコストダウンにつながる形状の提案、鋳造欠陥の虞(おそれ)を低減する形状提案など、型の構成や鋳造の知識を持ったオペレータが最善の提案をします。

2.木型製作

方案作成

弊社は鋳造解析を行い、方案を作成しています。

鋳造解析では、アルミの流れや凝固をシミュレーションすることができるため、事前に鋳造欠陥が発生する可能性を抑えることができます。

木型作成

木型製作では、設計で作成したデータを元に、ベニヤや樹脂から材料取りを行い、マシニングセンターで加工します。加工後は、ノミなどを使用したハンドワークを行い、最後に木型の組み付けを行います。

方案作成

方案作成

木型製作

木型製作

3.鋳造

鋳造工程では、自硬性砂型鋳造で製造しており、鋳造では主に「造形」と「注湯」の二つの工程に分かれます。

造形

製作した木型に樹脂硬化剤を含んだ砂を詰めて砂型を作ります。樹脂硬化剤を砂に混ぜているため、常温で時間が経過することで砂が固まります。砂が固まったら木型から抜型し、砂詰まりの確認を行い、砂型を組み合わせてセットします。

注湯

組み合わせた砂型にアルミを流し込むのが注湯です。弊社の鋳湯では材質ごとに溶解炉を分けたり、溶かしたアルミの温度管理を行うことで、精密鋳造を実現しています。流し込んだアルミが固まったら、砂型を壊し、製品を取り出します。

鋳造 – 造形

鋳造 – 造形

鋳造 – 注湯

鋳造 – 注湯

4.仕上げ

仕上げは、製品の設計上どうしてもできてしまうパーティングラインや砂落ちによる異物、表面のブローホール(ガスによる穴)などを削る工程です。

グラインダーで荒削りを行い、その後ベルトンやリューターなどのエアーツールで細かい仕上げを行います。

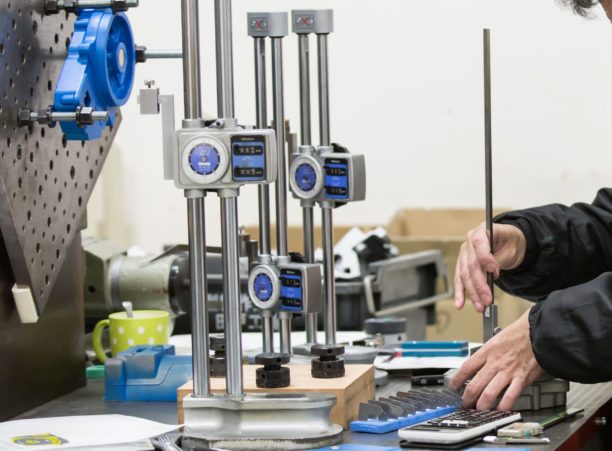

5.検査

検査工程では、新規・設計変更の製品の保証として生産前に、ケガキ検査、非接触測定、三次元測定のいずれかを行っています。

最近では3Dデータの支給化が進んでおり、非接触・三次元測定により、できあがった製品を測定したデータとお客様から支給されたデータを比較して保証することが可能です。

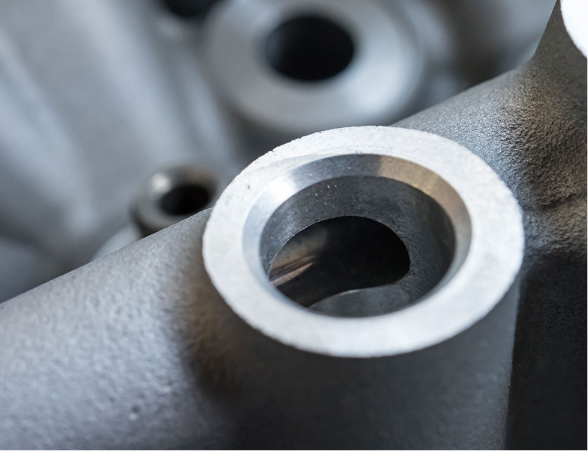

6.機械加工

機械加工工程では、協力メーカーに依頼して加工を行っています。

木型製作時に加工基準や加工に対する要望・提案を行い、協力メーカーへ展開し、加工を行います。

加工後は、社内で受け入れ検査を行い、問題がないか確認後、お取引業者様へ出荷します。